کمپرسور داکت اسپلیت و کولرگازی : سیستم داکت اسپلیت و کولر گازی از اجزای مختلفی تشکیل شده است. یک از مهمترین این اجزا کمپرسور آن می باشد. اهمیت موتور داکت اسپلیت به حدی زیاد است که از آن به عنوان قلب سیستم یاد می شود. این موتور ها در داکت اسپلیت های مختلف متفاوت می باشند.

انواع کمپرسور کولرگازی و داکت اسپلیت

انواع موتور داکت اسپلیت به لحاظ کارکرد مکانیکی به صورت زیر تقسیم می شود :

- کمپرسورهای گریز از مرکز

- کمپرسورهای دیافراگمی

- کمپرسورهای دندانه دار

- کمپرسورهای پره ای

- کمپرسور پیستونی (Reciprocating)

- کمپرسور روتاری (Rotary)

- کمپرسور اسکرال (Scroll)

کمپرسور کولرگازی و داکت اسپلیت اسکرال

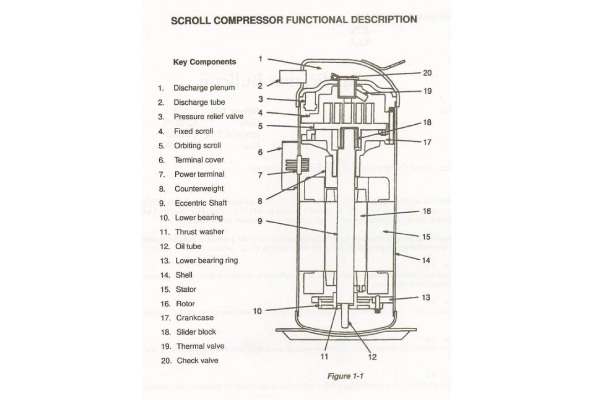

جدیدترین فن آوری طراحی کمپرسورهای داکت اسپلیت مدل اسکرال یا حلزونی می باشد. این مدل از کمپرسور با نام مارپیچی نیز شناخته می شود. تکنولوژی حیرت بر انگیز در طراحی این مدل دروازه ی جدیدی بر روی طراحی سیستم های تهویه مطبوع با بازده بالا گشوده است. وظیفه ی اصلی کمپرسور گردش مبرد و فشرده سازی آن می باشد. حرکت مخالف دو مارپیچ این فشرده سازی را رقم می زند.

در واقع یک مارپیچ به صورت متحرک و مارپیچ دیگر ثابت می باشد. حرکت مارپیچ ( حلزون ) متحرک منجر به متراکم سازی گاز می شود. بیشترین بازده در میان انواع کمپرسور ها متعلق به کمپرسور های اسکرال می باشد. البته از این مدل بیشتر در ظرفیت های بالای ۲۴۰۰۰ استفاده می شود. از مهمترین ویژگی این کمپرسور ها می توان به عمر بسیار بالای آنها اشاره نمود.

مصرف برق پایین تر و صدای کمتر در ظرفیت ها و شرایط مشابه در این کمپرسور در کنار عمر بالای آن که قبلا به آن اشاره شد سبب شده تا قیمت بسیار بالاتری نسبت به سایر مدل ها داشته باشد. لازم به ذکر است به دلیل اینکه بیشتر کمپرسور های داکت اسپلیت در فواصل دوری از یونیت های داخلی نصب می شوند استفاده از کمپرسور پرقدرت بسیار ضروریست. بیشترین اختلاف ارتفاع و بیشترین فاصله بین دو یونیت تنها در سیستم های دارای کمپرسور اسکرال امکان پذیر است.

از مزایای این نوع سیستم می توان به موارد زیر اشاره کرد.

- جلوگیری از هدر رفت انرژی

- حفظ فشار درونی

- خاموش و روشن شدن بی سر و صدا

- بلبرینگ های بزرگتر شافت برای تحمل فشار بیشتر

- عایق بندی

- موتور قدرتمند

کمپرسور روتاری

چرخش ۳۶۰ درجه ای تیغه ها در این مدل از کمپرسور منجر به گردش و فشرده سازی مبرد در سیستم می شود. وقتی گاز از لوله ی ورودی به کمپرسور داخل می شود. گردش تیغه ها و برخورد پره ها با مبرد منجر به هدایت آن به ست لوله خروجی می شود. این مدل از کمپرسور ها معمولا قابلیت استفاده در مناطق شمال غرب ، غرب و شمال ایران را دارند. مصرف برق این کمپرسور ها از مدل های پیستونی کمتر و از کمپرسور های اسکرال بیشتر می باشد

. این مدل از کمپرسور ها بیشترین کارایی را در ظرفیت های ۲۴۰۰۰ و ۳۰۰۰۰ داکت اسپلیت دارند و استفاده از آن ها در ظرفیت های بالاتر جنبه ی اقتصادی داشته و در ظرفیت های بالا تر ترجیحا باید از کمپرسور اسکرال استفاده نمود.

اغلب داکت اسپلیت های وارداتی در انواع ظرفیت ها از این مدل کمپرسور استفاده می کنند. نصب کمپرسور روتاری در اختلاف ارتفاع بیشتر از ۴ الی ۵ طبقه بین دو یونیت به هیچ عنوان توصیه نمی شود. هرچند ممکن است دستگاه راه اندازی شود اما عمر کوتاهی خواهد داشت.

کمپرسور کولرگازی و داکت اسپلیت پیستونی

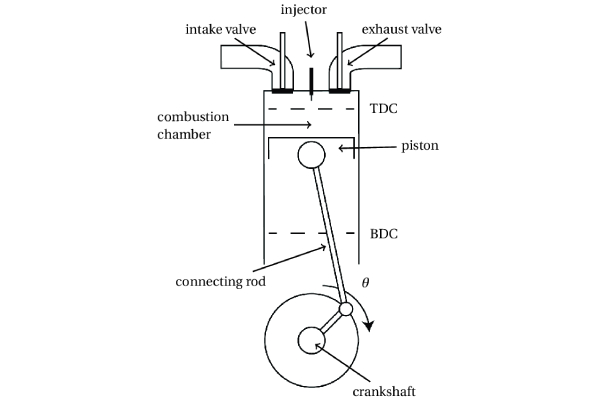

نسل نخست موتور های ( کمپرسور های ) تهویه از نوع پیستونی بوده است. عملیات فشرده سازی و گردش مبرد در این نوع کمپرسور به وسیله ی سیستم پیستون و سیلندر اتفاق می افتد. این سیستم به لحاظ مکانیکی مشابه پیستون و سیلندر خودرو عمل می کند. بدین شکل که با هر بار رفت و برگشت پیستون مقداری از مبرد که در مخزن موتور وجود دارد به داخل سیلندر مکیده می شود.

این عملیات با سرعت بالا منجر به متراکم شدن گاز می شود . گاز متراکم از از لوله ی خروجی کمپرسور به سمت اواپراتور هدایت می شود. کاربرد این مدل از کمپرسور بیشتر برای مناطق بسیار گرمسیر ایران مانند مناطق مرکزی و جنوبی کشور است. میزان برودت تولید شده توسط سیستم هایی که با کمپرسور پیستونی تجهیز شده اند بسیار زیاد می باشد. همچنین صدا و مصرف برق بسیار زیاد از ویژگی های بارز این مدل می باشد.

از بزرگترین ایراداتی که بر این نوع کمپرسور ها وارد است ایجاد صدای بالا هنگام کار کردن است حجم آن ها معمولا بین ۱۸۰۰۰ تا ۳۶۰۰۰ بی تی یو ( BTU ) است. این مدل کمپرسور نسبت به سایرین قدرت بیشتری دارد اما مصرف انرژی بیشتری نیز دارد

کمپرسور های اینورتر

این مدل از کمپرسور های کم مصرف داکت اسپلیت و کولرگازی دارای تکنولوژی دور متغیر می باشند. بدین صورت که به مقدار نیاز موتور زیر بار می رود. این عملیات به وسیله تبدیل برق متناوب به مستقیم و تغییر فرکانس صورت می گیرد که نیازمند یک برد هوشمند می باشد. متاسفانه به دلیل سیاست های تبلیغات فروش اغلب از این مدل در مواردی که کاربردی ندارند استفاده می شود که منجر به تحمیل هزینه های اولیه سنگین به مصرف کننده می گردد. فرض کنید برای یک واحد مسکونی با مساحت ۱۳۵ متر مربع نیاز به داکت اسپلیت دارید.

اغلب به شما دستگاه ۳۶۰۰۰ اینورتر معرفی می شود. مطابق با محاسبات این ظرفیت از دستگاه برای واحد شما به صورت لب مرزی انتخاب شده است. بنابراین کمپرسور شما همیشه در پیک مصرف کار می کند. از آنجا که اغلب داکت اسپلیت های اینورتر دارای موتور روتاری می باشند مصرف برق آنها در حالت پیک مصرف به شدت زیاد می باشد. در نتیجه علاوه بر هزینه ی اولیه سنگین هزینه های جاری زیادی نیز به مشتری تحویل می شود.

از جمله مشکلات رایج در این مدل از کمپرسور ها حساسیت برد به نوسانات کوچک برق می باشد. به دلیل عدم وجود لوازم یدکی حساسی مانند برد الکترونیکی دستگاه اینورتر مصرف کننده معمولا با مشکلات جدی در حوزه خدمات پس از فروش مواجه می شود. نقش خدمات پس از فروش و آموزش صحیح استفاده نیز در میزان هزینه ی جاری بسیار مهم می باشد.

کمپرسور داکت اسپلیت و کولرگازی شبه اینورتر

این مدل از کمپرسور تنها در موقع استارت در چند پله وارد پیک مصرف می شود. معمولا این مدل از کمپرسور روی کاغذ عملکرد خوبی دارد اما در عمل خیلی نتایج خوبی در آن ثبت نشده است.

کمپرسورهای دور ثابت

کمپرسور های دور ثابت دو حالت دارند. یا خاموش اند و یا روشن. همین امر منجر شده تا بیشترین مصرف برق را در هنگام استارت اولیه داشته باشند. اما خود این کمپرسور ها در انواع مختلفی وجود دارند. کمپرسور های دور ثابت پیستونی به شدت مصرف برق بالایی دارند که به هیچ عنوان توجیه اقتصادی ندارد مگر برای مناطق بسیار گرمسیر که تعرفه ی برق کمتری دارند. دور ثابت های روتاری نیز به دلیل بازده کمتر نسبت به اسکرال ، مصرف برق و استهلاک بیشتری دارند. در صورت خرید داکت اسپلیت با کمپرسور دور ثابت روتاری مخصوصا در ظرفیت های بالای ۳۰۰۰۰ منتظر پرداخت هزینه های سنگین برق باشید.

البته با استفاده از راهکار هایی نظیر سرویس های مداوم و تنظیم درجه ی سرمایشی در دماهای بالای ۲۶ درجه این هزینه ها قابل کنترل می باشند. مزیت اصلی کمپرسور های دور ثابت سادگی سیستم برقی است که از نظر تامین قطعات یدکی و خدمات پس از فروش در شرایط تحریم ها آرامش بیشتری به مشتری می دهد. اما بهترین نوع از کمپرسور دور ثابت مدل اسکرال آن می باشد.

شاید هزینه ی بیشتری برای خرید کمپرسور اسکرال پرداخت شود اما به دلیل بازده بالا دارای مصرف برق بسیار کمتری نسبت به دو نوع روتاری و پیستونی می باشد. در بسیاری از موارد هزینه های پرداختی در کمپرسور ای اسکرال دور ثابت در شرایط مشابه حتی از دستگاه های اینورتر نیز کمتر می باشد. البته به دلیل تبلیغات روانی و سیاست های فروش شرکت های وارد کننده اغلب خریداران از این نکته غافل اند.

انواع کمپرسور داکت اسپلیت به لحاظ برق ورودی به صورت زیر تقسیم بندی می شود :

کمپرسورهای تک فاز

کمپرسور های تا ظرفیت ۴۲۰۰۰ بسته به حداکثر ظرفیت فیوز محل نصب و نوع موتور قابل مصرف می باشند.

در این مقاله بخوانید : تفاوت کولر گازی و داکت اسپلیت

کمپرسورهای سه فاز

معمولا داکت اسپلیت های با ظرفیت ۴۸۰۰۰ و بیشتر به دلیل محدودیت ظرفیت فیوز محل نصب تنها به صورت سه فاز قابل ارائه می باشند. هرچند داکت اسپلیت های با ظرفیت ۳۶۰۰۰ و ۴۲۰۰۰ نیز بعضا به صورت سه فاز موجود هستند. همچنین در صورت نیاز ضروری داکت اسپلیت های ۴۸۰۰۰ اینورتر تک فاز نیز بعضا موجود می باشند.

از رایج ترین برند های کمپرسور داکت اسپلیت می توان به موارد زیر اشاره نمود :

کوپلند : بهترین نوع کمپرسور در میان انواع دیگر اسکرال می باشد . و بهترین و رایج ترین کمپرسور اسکرال از دید متخصصین برند کوپلند می باشد که از قیمت بالایی نیز برخوردار است.

الجی : الجی معمولا تولید کننده کمپرسور های روتاری با قدرت متوسط می باشد.

پاناسونیک : کمپرسور های روتاری پاناسونیک در ظرفیت های زیر ۳۰۰۰۰ بسیار رایج می باشند.

میتسوبیشی : کمپرسور های روتاری میتسوبیشی در ظرفیت های مختلف عرضه شده است. مصرف برق در این مارک معمولا زیاد گزارش می شود.

هایلی : این کمپرسور اغلب در برند های چینی استفاده شده است. کمپرسور های روتاری هایلی از جمله ارزانترین کمپرسور های موجود در بازار می باشند.

مارک های متفرقه : هرجا کمپرسوری دیدید که تمام رنگ شده و فاقد لیبل می باشد بدانید موتور بی اصالتی است.

علت کار نکردن کمپرسور کولرگازی و داکت اسپلیت

کثیف شدن فیلتر ها و کندانسور از رایج ترین عوامل کار نگردن گمپرسور ها به شمار می روند چرا که با جرم گرفتن ان ها جریان هوا به شدن کم شده و به طور خودکار سیستم خاموش می شود. این خاموش شدن خودگار در برخی کولر های جدید ممکن است در محصولات قدیمی تر سیم پیچی سیستم حرارت بالایی گرفته و ممکن است بسوزد.

برای جلوگیری از این مشکل باید سیم پیچ های کندانسور را تمیز کنید و فیلتر ها را تعویض کنید

از دیگر عوامل شایع در کار نکردن کمپرسور می توان به خرابی رله استارت و خازن ها اشاره کرد. هنگامی که کمپرسور سیستم خنک کننده کار نمی کند اما صدا هایی از آن شنیده می شود به احتمال زیاد خارن ها دچار مشکل شده اند.

از دیگر عوامل می توان به موارد زیر اشاره کرد.

- خرابی اورلود کمپرسور

- قطعی مدار

- نشت مبرد

- مشکلات موتور

- خرابی ترموستات

- مشکلات سیم کشی

- خرابی سنسور ها

نحوه تست کمپرسور داکت اسپلیت و کولرگازی

در ابتدا باید محل قرار گیری کندانسور و کمپرسور را بررسی کنید اینکه آیا در اطراف آن ها هوای کافی در جریان است یا نه چرا که عدم وجود هوای کافی در اطراف آن می توان یکی از دلایل کار نکردنش باشد. محافظ های دور آن را نیز بررسی کنید.

تراکم بالای سیم ها٬ گرد و خاک و ….می تواند سبب آسیب دیدن سیم ها شود و مشکلاتی در جریان برق را بوجود آورد که نتیجه آن کار نکردن کمپرسور است. درپوش را بردارید و سوکت ها را چک کنید تا روغنی نباشند چرا که روغن زیاد جریان الکتریسیته را قطع می کند. ترمینال ها را نیز بررسی کنید هر گونه زدگی و خوردگی می تواند اختلالاتی در جریان برق ایجاد کند. برای تست سیم پیج از اهم متر استفاده کنید و آن را روی کانکتور قرار دهید اگر صدای بوق شنیدید که مشکلی وجود ندارد در غیر این صورت ممکن است کمپرسور اورلود کرده باشد.

در صورت درست بودن سیم پیچی ها. باید تست صدا را انجام دهید به این صورت که کابل استارت و ترمینال را جدا کرده و آن را مستقیم به برق می زنیم اگر کمپرسور روشن شد مشکلی وجود ندارد اما اگر کار نکرد و یا پس از مدت کوتاهی خاموش شد باید آن را تعویض کنید.

تست فشار کمپرسور کولر گازی

اخرین تستی که باید انجام دهید تست فشار است که به دو صورت انجام می شود.

روش اول استفاده از دستگاه گیج مانوفیلد است که برای شارژ خنک کننده ها به کار گرفته می شود. در این روش گیج را به لوله خروجی وصل می کنید و آن را برا ۱۰ ثانیه روشن کنید پس از آن فشار داخل کمپرسور روی گیج نشان داده می شود اگر از حد نرمال کمتر یا بیشتر بود به سالم و یا خراب بودن ان پی خواهید برد.

در روش دوم با دستتان مسیر خروجی با ببندید و حالت سرمایش را روشن کنید اگر بعد از چند ثانیه فشاری را حس نکردید دستگاه سالم است اما در غیر این صورت باید تعویض شود.